В России внедрена ИИ-система предотвращения брака при производстве печатных плат

Три российских электронных предприятия внедрили ИИ-разработку МАИ, которая предсказывает возможные деформации при производстве многослойных печатных плат. При производстве отечественной электроники сократится количество брака и снизится себестоимость.

Предсказание возможных дефектов

Созданная в Московском авиационном институте (МАИ) ИИ-система прогнозирования деформации многослойных печатных плат внедрена на трех российских предприятиях по производству электроники различного назначения, сообщил ТАСС со ссылкой на представителей МАИ.

Основанная на искусственном интеллекте система использует реальные экспериментальные данные и позволяет еще до начала производства предсказать, как поведут себя материалы печатной платы и заранее скорректировать процесс, пояснили разработчики. Ее можно применять в разных сферах — в научном приборостроении и радиоэлектронике, производстве авиационной и космической техники, промышленного и телекоммуникационного оборудования и др.

Разработку внедрили Красногорский завод им. С. А. Зверева (российское предприятие в области оптико-электронного и оптического приборостроения), Научно-исследовательский центр электронной вычислительной техники (производство электроники полного цикла в том числе, как указано на сайте компании, вычислительных платформ для суперкомпьютеров) и АО «Авиационная электроника и коммуникационные системы» (разработка и изготовление систем электроснабжения для космических аппаратов и систем управления электро-реактивными двигательными установками).

Повышение конкурентоспособности российской электроники

Композитные материалы, из которых состоят слои, склонны к деформации. Брак обычно выявляется контролем качества уже готовых плат. Традиционные методы предсказания дефектов опираются только на теоретические расчеты и математические формулы. Разработка МАИ обеспечивает более точное прогнозирование и эффективную компенсацию деформаций, заявил старший преподаватель и инженер кафедры «Цифровые технологии и информационные системы» МАИ Максим Коробков.

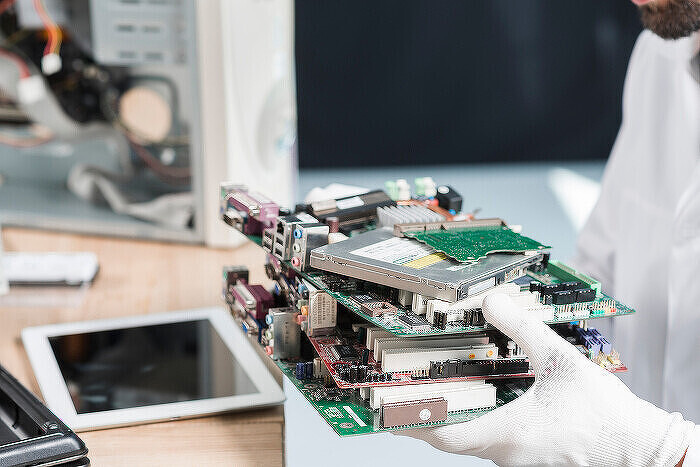

ИИ на российских предприятиях будет предсказывать возникновение деформаций многослойных печатных плат, что сократит процент брака

«Практическая польза проекта выражается в нескольких ключевых аспектах. Существенно увеличивается процент выхода годных печатных плат, сокращаются сроки отработки конструкций новых изделий, повышается конкурентоспособность отечественной электроники на мировом рынке за счет улучшения качества и снижения себестоимости производства», — рассказали представители вуза.

Возможности системы будут расширяться. Ученые планируют провести дополнительные экспериментальные исследования и интегрировать все разработанные компоненты в единую систему оценки и компенсации деформации.

ИИ-контроль качества электроники на производстве

Высокий процент брака является серьезной проблемой при производстве микроэлектроники. Так, Intel, крупнейший производитель процессоров на базе архитектуры х86 в мире, столкнулась с серьезными трудности при освоении технологического процесса 18А (1,8 нм). По состоянию на июнь 2025 г. из 100 произведенных чипов лишь 10 удовлетворяли заявленным характеристикам. Существенную прибыль Intel продукт начинает приносить только тогда, когда количество бракованных экземпляров чипа не превышает 20-30%.

Для контроля качества изделий, размеры которых могут составлять от 0,1 мм до 300 мм, также применяется ИИ. В мае 2025 г. CNews сообщил, что в России создали семейство роботов с ИИ для выявления дефектов с помощью машинного зрения, например, трещин, непропечатанных фрагментов, обрывов дорожек и др. По отзывам специалистов, российский комплекс по своему функционалу превосходит аналоги от мировых лидеров — японской MEK Marantz Electronics, южнокорейской Koh Young Technology и китайской Jutze Intelligence Technology Co.

В марте 2025 г. представители Томского государственного университета (ТГУ) сообщили, что разработали математическую модель и ПО для оценки качества радиоэлектронной аппаратуры (РЭА) по снимкам цифрового рентгеновского 3D-микротомографа.

О том, что Центральное конструкторское бюро «Дейтон» разрабатывает систему автоматизированного оптического выявления дефектов изделий микроэлектроники, CNews писал в октябре 2024 г.